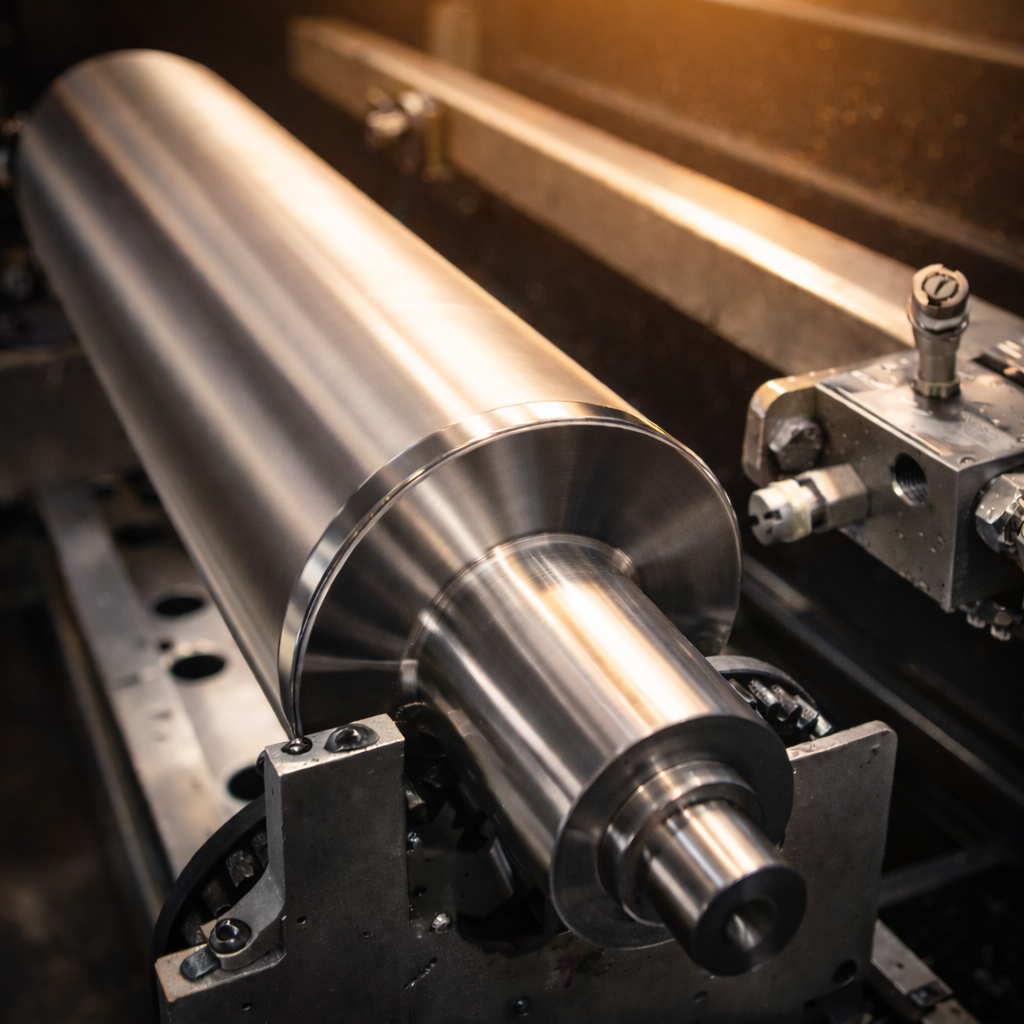

Im Flexodruck ist ein sauberer Anilox entscheidend für eine gleichbleibende Druckqualität, stabile Farben und vorhersehbare Maschinenleistung. Dennoch gibt es in vielen Druckereien ein weitverbreitetes Missverständnis, das weiterhin Probleme verursacht:

Man kann nicht zuverlässig erkennen, ob ein Anilox sauber ist, nur indem man ihn ansieht.

Die kurze Antwort? Man kann manchmal sehen, dass ein Anilox verschmutzt ist – aber man kann mit bloßem Auge nicht sicher bestätigen, dass er sauber ist.

Schauen wir uns an, warum.

Was man mit bloßem Auge sehen kann

Einige oberflächliche Anzeichen von Verschmutzung sind leicht zu erkennen. Wenn bereits deutliche Ablagerungen sichtbar sind, hat der Anilox den Punkt überschritten, an dem Handlungsbedarf besteht.

Möglicherweise sehen Sie getrocknete Farbe oder Lack, eine glänzende oder verglaste Oberfläche, Streifen oder Bänder, sichtbare Farbverfärbungen sowie Klebstoff- oder Lackrückstände. Diese Anzeichen zeigen klar, dass der Anilox nicht sauber ist und die Druckleistung wahrscheinlich beeinträchtigt.

Was man nicht sehen kann – und warum das wichtig ist

Das eigentliche Problem verbirgt sich häufig im Inneren der Aniloxzellen. Ohne Vergrößerung ist es unmöglich, die mikroskopisch kleinen Strukturen zu prüfen, in denen sich Farb- oder Lackrückstände ansammeln.

Diese Herausforderung ist mit modernen Aniloxen mit immer feineren Zellstrukturen (1000+ LPI) noch größer geworden, wodurch die visuelle Kontrolle deutlich unzuverlässiger ist als bei älteren, gröberen Walzen.

Ein Anilox kann an der Oberfläche sauber erscheinen, obwohl noch 10–50 % der Zellen verstopft sind. Bereits eine Zellverstopfung von 20 % kann zu sichtbaren Farbabweichungen und Qualitätsproblemen führen. Getrocknete Farbe kann sich am Boden der Zellen ablagern oder Brücken zwischen den Zellwänden bilden – all dies führt zu Volumenverlust, der mit bloßem Auge nicht erkennbar ist.

In der Folge kann ein Anilox optisch in Ordnung wirken, aber dennoch Probleme in der Druckmaschine verursachen: schwache oder ungleichmäßige Farben, verschmutztes Druckbild, schlechte Vollflächen oder ausbleichende Lichter. Diese Effekte werden nicht immer sofort mit der Sauberkeit in Verbindung gebracht, doch die Ursache ist häufig eine verborgene Zellverschmutzung.

Sichtprüfungen können grobe Probleme aufdecken, sollten jedoch niemals als Bestätigung für einen sauberen Anilox herangezogen werden.

Wie man sicherstellt, dass der Anilox sauber ist

Die effektivste Methode zur Überprüfung der Sauberkeit ist die Vergrößerung. Mit einem Handmikroskop oder einem Zellvolumen-Messgerät lassen sich die Zellen inspizieren, teilweise Verstopfungen erkennen und die Leistung über die Zeit überwachen.

Aber auch ohne Mikroskop gibt es bessere Möglichkeiten als nur hinzusehen:

1. Drucksymptome testen und beobachten

Tragen Sie Wasser oder Reinigungsschaum auf die Oberfläche des Anilox auf. Perlt die Flüssigkeit ab oder zieht sie sich ungleichmäßig zurück, befinden sich wahrscheinlich noch Rückstände in den Zellen.

Achten Sie außerdem auf frühe Warnzeichen wie matte Farben, verschmutzte Lichter oder ungleichmäßige Farbübertragung. Diese können auf Probleme mit Zellvolumen oder Sauberkeit hinweisen – selbst wenn der Anilox sauber aussieht.

2. Capatch verwenden

Capatch.com bietet ein Einweg-Werkzeug zur Prüfung des Flüssigkeitsvolumens für Aniloxwalzen, Vollbeschichtungs-Gravurwalzen und tri-helikale Walzen. Es handelt sich um ein kontaktbasiertes Einweg-Werkzeug, das direkt auf die Walzenoberfläche aufgebracht wird.

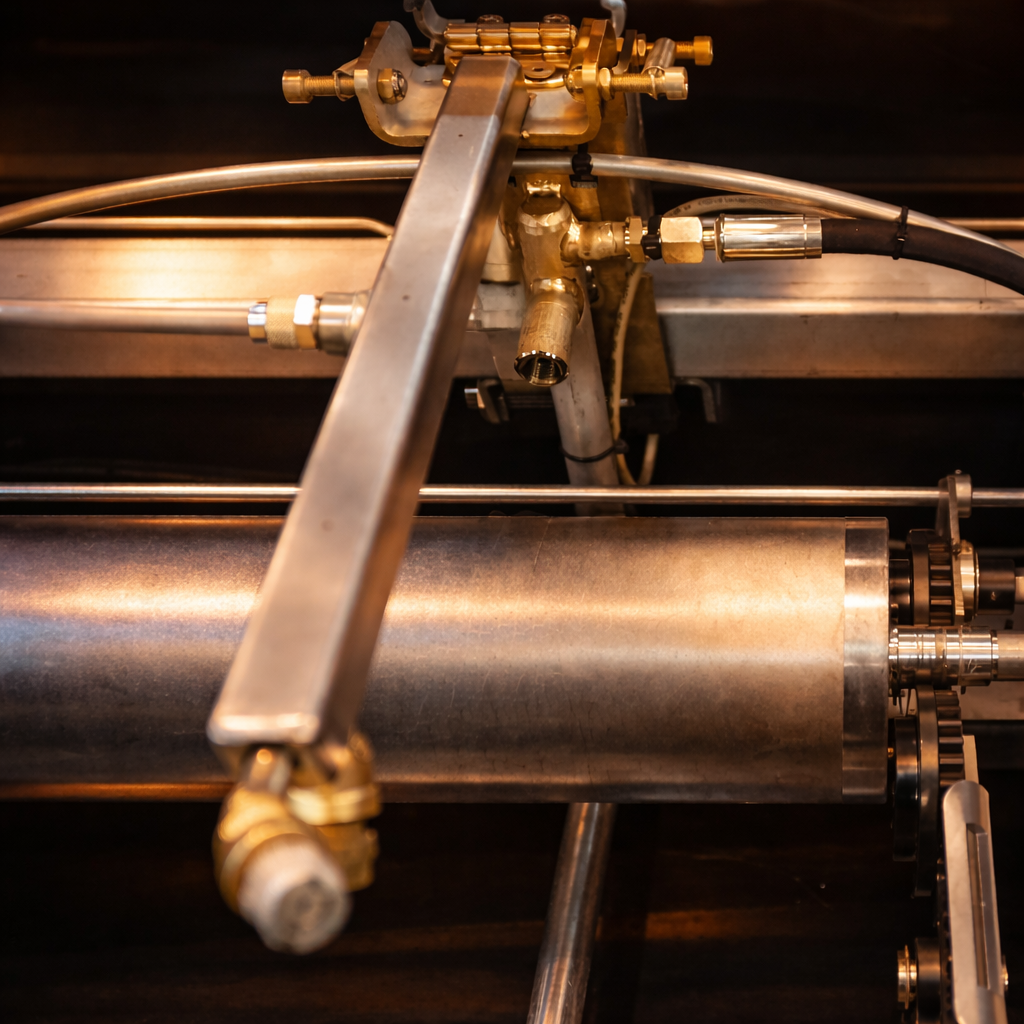

3. Professionelle Reinigungssysteme

Professionelle Anilox-Reinigungsmaschinen arbeiten mit kontrolliertem Druck, spezialisierten Reinigungsflüssigkeiten und präziser Zeitsteuerung, um eine vollständige Entleerung der Zellen zu gewährleisten – etwas, das manuelle Reinigung häufig nicht leisten kann.

Diese automatisierten Systeme liefern eine gleichmäßige, tiefgehende Reinigung und entfernen Verschmutzungen selbst aus feinsten Zellstrukturen, wodurch die Notwendigkeit einer Sauberkeitsprüfung nach jedem Reinigungsvorgang reduziert wird.

Prüfmethoden an das verwendete Farbsystem anpassen

Nicht alle Farbsysteme hinterlassen die gleichen Rückstände. Wasserbasierte Farben können in den Zellen eintrocknen, UV-Farben können eine verglaste Schicht bilden, und lösemittelbasierte Farben hinterlassen oft hartnäckige Filme.

Jedes System erfordert angepasste Prüfgewohnheiten und eine entsprechende Reinigungsfrequenz.

Richtlinien zur Reinigungsfrequenz

Aniloxwalzen sollten nach jedem Auftragswechsel gründlich gereinigt werden. Die Tiefenreinigung sollte mit automatisierten Reinigungssystemen erfolgen, damit Sie sicher sein können, jedes Mal ein gleichmäßiges und reproduzierbares Ergebnis zu erzielen.

Produktionsumgebungen mit hohem Durchsatz oder anspruchsvollen Farbsystemen erfordern unter Umständen häufigere professionelle Reinigungen, um eine optimale Leistung aufrechtzuerhalten.

Die Kosten unzureichender Reinigung

Eine unzureichende Anilox-Reinigung hat direkte wirtschaftliche Folgen. Sie führt zu mehr Ausschuss, längeren Rüstzeiten, häufigeren Farbkorrekturen und möglicherweise zu vorzeitigem Austausch von Aniloxwalzen.

In einem schnelllebigen Flexo-Umfeld reicht es nicht aus, sich allein auf den optischen Eindruck zu verlassen.

Eine Walze, die sauber aussieht, kann dennoch Leistungsprobleme verursachen und Stillstände, Ausschuss oder Kundenreklamationen erhöhen. Eine konsequente und gut überprüfte Reinigungsroutine sorgt für zuverlässige Farben, schnellere Jobwechsel und weniger Störungen im Druckprozess.

Wichtiger Sicherheitshinweis: Befolgen Sie stets die geltenden Handhabungs- und Sicherheitsrichtlinien beim Einsatz von Reinigungsflüssigkeiten und -geräten. Sorgen Sie für ausreichende Belüftung und verwenden Sie geeignete persönliche Schutzausrüstung.

Wie Sie sicherstellen, dass Ihr Anilox wirklich sauber ist

Lassen Sie nicht zu, dass verborgene Verschmutzungen Ihre Druckqualität beeinträchtigen. Wenn unerklärliche Farbabweichungen oder Druckprobleme auftreten, sollten Sie Ihren Anilox-Reinigungsprozess von Spezialisten für Reinigungstechnologien überprüfen lassen, die die effektivsten Lösungen für Ihre spezifische Produktion empfehlen können.

.jpg.jpg)