Neben den Arbeitskosten birgt die manuelle Reinigung vermeidbare Qualitäts- und Sicherheitsrisiken. Von Hand gereinigte Teile erreichen selten durchgehend denselben Standard – dies führt zu Farbablagerungen, Streifenbildung und vermeidbaren Druckfehlern. Durch wiederholtes Handling steigt das Risiko, teure Farbkammern und Wannen fallen zu lassen und zu beschädigen, während der ständige Kontakt mit Flüssigkeiten und Lösungsmitteldämpfen ein unnötiges Gesundheitsrisiko für das Bedienpersonal sowie eine Belastung für die Sicherheitsstandards am Standort darstellt.

Mit kürzeren Auflagen und steigendem Bedarf an schnellen Jobwechseln verschärfen sich diese Probleme zunehmend. Was früher noch beherrschbar schien, entwickelt sich schnell zu einem klaren Engpass.

Kurz gesagt, die manuelle Teilereinigung führt zu:

- Langsameren Jobwechseln und geringerer Nutzung der Druckmaschinen

- Höherem Risiko von Druckfehlern durch inkonstante Reinigung

- Höheren Wartungs- und Ersatzteilkosten durch beschädigte Komponenten

- Erhöhter Belastung der Bediener durch Kontakt mit Reinigungsflüssigkeiten und -dämpfen

- Qualifiziertes Druckpersonal wird für Reinigungsaufgaben statt für die Produktion eingesetzt

- Zu geringe Bindung des direkt involvierten Personals

- Wachsenden Engpässen bei kürzeren Auflagen und steigenden Anforderungen an Geschwindigkeit

Automatisches Teilereinigungssystem: Ein wichtiger Schritt in der modernen Flexoproduktion

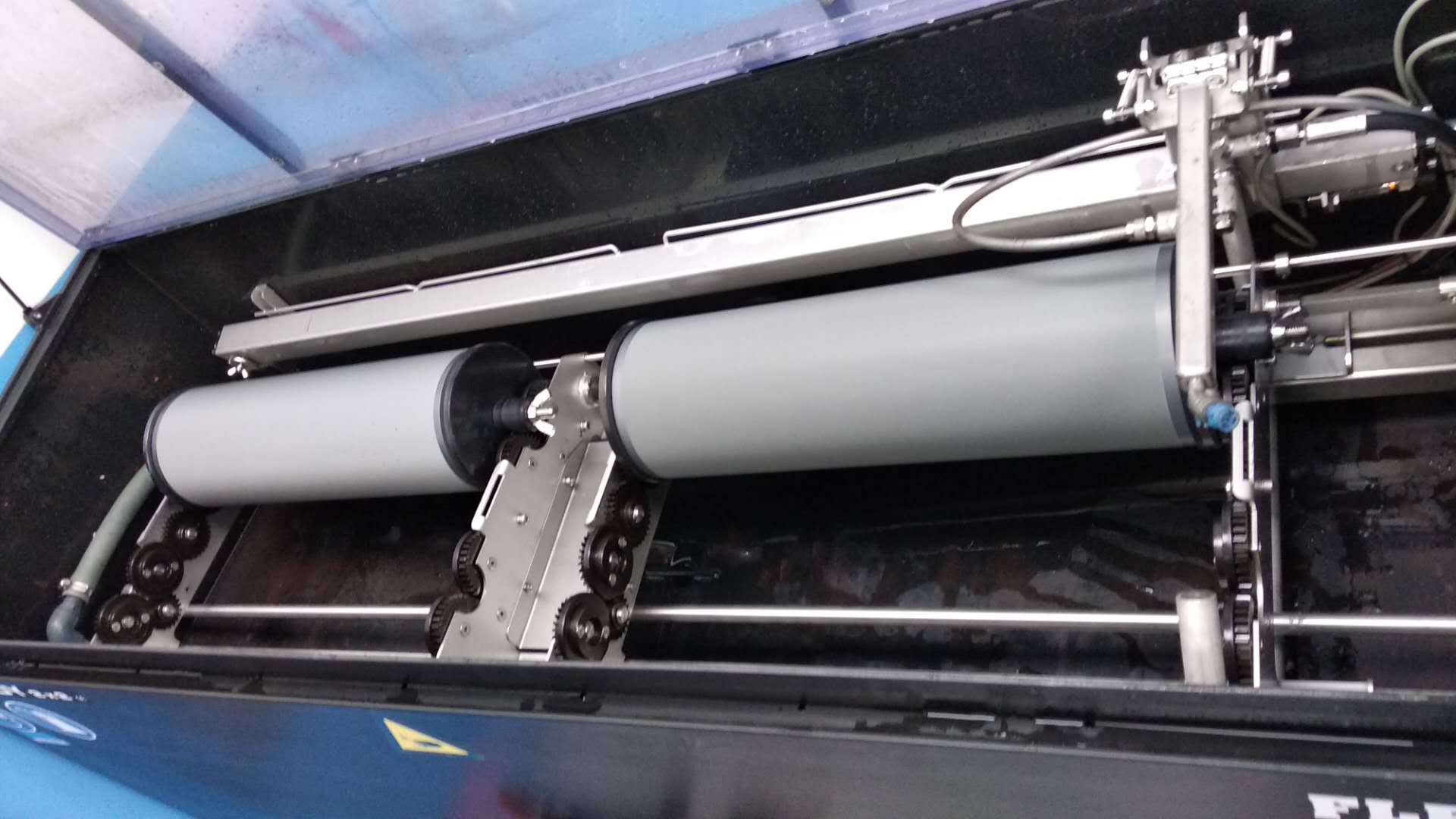

Ein automatisches Teilereinigungssystem ersetzt das manuelle Schrubben durch einen kontrollierten, reproduzierbaren Reinigungsprozess. Anstatt wertvolle Zeit mit dem Bürsten und Abspülen von Komponenten per Hand zu verbringen, laden die Bediener die Teile einfach in das System, starten den Reinigungszyklus und kehren zur Druckmaschine zurück. Das Reinigungssystem übernimmt den gesamten Prozess und liefert gleichmäßig saubere Teile, die sofort wieder einsatzbereit sind.

Dieser Wandel beseitigt die Schwankungen und den Personalaufwand, die mit der manuellen Reinigung verbunden sind, und schafft eine konsistente, verlässliche Grundlage für die Reinigungsleistung. Entscheidend ist: Qualifizierte Bediener können dort eingesetzt werden, wo sie den größten Mehrwert schaffen – beim Bedienen der Druckmaschinen und bei der Sicherung der Druckqualität – statt mit Reinigungsaufgaben gebunden zu sein.

Sobald die Automatisierung eine zuverlässige Grundreinigung gewährleistet, stellt sich die nächste Frage: Wie lässt sich die Reinigungsleistung an unterschiedliche Maschinenteile, Reinigungsflüssigkeiten und Produktionsanforderungen anpassen? Hier kommen modulare Systeme und spezialisierte Reinigungstechnologien ins Spiel – sie eröffnen ein neues Niveau an Effizienz und Kontrolle.

Wagensysteme, Eimerreinigung & Pumpsysteme:

Wagensysteme für ergonomisches Handling:

Das wagenbasierte Beladen ermöglicht es den Bedienern, direkt an der Druckmaschine zu arbeiten, indem sie die Teile auf ein spezielles Gitter legen und dieses anschließend zur Reinigungsanlage transportieren. Das Gitter wird direkt in die Waschkabine eingeschoben, sodass die Teile nur einmal gehandhabt werden müssen. Dies reduziert nicht nur unnötiges Heben und Bewegen auf dem Drucksaalboden, sondern bietet auch eine saubere und organisierte Methode, um Komponenten direkt nach der Produktion zu sammeln und zu transportieren.

- Schutz hochwertiger Druckmaschinenteile:

Jeder zusätzliche Handhabungsschritt erhöht das Risiko von unbeabsichtigten Stößen oder dem Herunterfallen – insbesondere bei längeren oder unhandlichen Komponenten wie Farbkammereinheiten und Farbwannen. Mit einem Wagensystem bleiben die Teile während des gesamten Prozesses sicher und stabil gelagert, was das Schadensrisiko reduziert und die Lebensdauer der Komponenten verlängert. - Schnellere Jobwechsel:

Wagensysteme ermöglichen auch einen parallelen Arbeitsablauf. Während eine Charge von Teilen gereinigt wird, kann am Druckplatz bereits der nächste Wagen beladen werden. Diese Vorgehensweise beseitigt Leerlaufzeiten zwischen den Jobs und hält die Bediener auf die Vorbereitung fokussiert – statt auf den Transport oder das Warten auf eine freie Reinigungseinheit. - Ein saubereres und sichereres Arbeitsumfeld:

Die Wagen sind mit Auffangwannen ausgestattet, die beim Transport verbleibende Flüssigkeiten oder Farbreste auffangen. So werden Verschüttungen vermieden, Rutschgefahren reduziert und ein sauberes, kontrolliertes Arbeitsumfeld im Drucksaal sichergestellt – besonders wichtig in Bereichen, in denen mit Farbe, Lösungsmitteln oder wasserbasierten Flüssigkeiten gearbeitet wird.

Effizientes Handling bei unterschiedlichen Druckbreiten:

Egal ob Etikettendruck oder breite Formate – Wagensysteme lassen sich flexibel an die Länge und Menge der verwendeten Teile anpassen. Auch größere Farbkammern und Wannen können mit minimalem körperlichen Aufwand gehandhabt werden, was ergonomisches Arbeiten unterstützt und den Bedienern hilft, effiziente und wiederholbare Abläufe beizubehalten.

Durch die Integration eines Wagensystems in den Reinigungsprozess beseitigen Druckereien eine der am meisten unterschätzten Ursachen für Zeitverluste und Bedienerermüdung: das manuelle Handling und die Logistik der Teile.

Das Ergebnis ist ein sichereres, saubereres und effizienteres Produktionsumfeld.

Eimerreinigungssysteme:

Eimer spielen eine wichtige Rolle in der Flexoproduktion.

Im Gegensatz zu flachen Komponenten besitzen Eimer gewölbte Oberflächen, tiefe Hohlräume und eingetrocknete Farbrückstände, die sich manuell nur schwer und zeitaufwändig entfernen lassen. Eine gleichmäßige Reinigung per Hand ist schwierig – Einweichen oder Schrubben bedeutet zusätzlichen Zeitaufwand, Unordnung und eine erhöhte Belastung für das Bedienpersonal.

Rotationsdüsentechnologie für vollständige Abdeckung:

Die Eimerreinigung von Flexo Wash arbeitet mit rotierenden Düsen, die eine 360-Grad-Reinigung von innen und außen ermöglichen. Die Eimer werden über den Düsen positioniert, die die Reinigungsflüssigkeit gezielt auf alle Flächen und in Vertiefungen leiten, in denen sich häufig Farbrückstände ansammeln. Diese Bewegung sorgt für eine vollständige und reproduzierbare Reinigungsleistung – ohne die toten Winkel, wie sie bei der manuellen Reinigung oder statischen Sprühsystemen häufig auftreten.

Flexible Kapazität und modulare Integration:

Eimerreinigungssysteme können so konfiguriert werden, dass mehrere Eimer pro Zyklus gereinigt werden – abhängig von der Maschinengröße und dem Aufbau des Waschbereichs. Die Eimerreinigung kann auch mit der Reinigung von Wannen, Farbkammern und anderen Teilen in einer einzigen Maschine kombiniert werden. So lässt sich der gesamte Reinigungsprozess im Drucksaal in einem automatisierten System bündeln.

Diese modulare Flexibilität stellt sicher, dass Eimer und Behälter auf dem gleichen hohen Niveau gereinigt werden wie andere Druckmaschinenteile – bei gleichzeitig reduzierter Handhabung durch das Personal und geringerem Kontakt mit Farbe und Reinigungsflüssigkeiten.

Pumpsysteme:

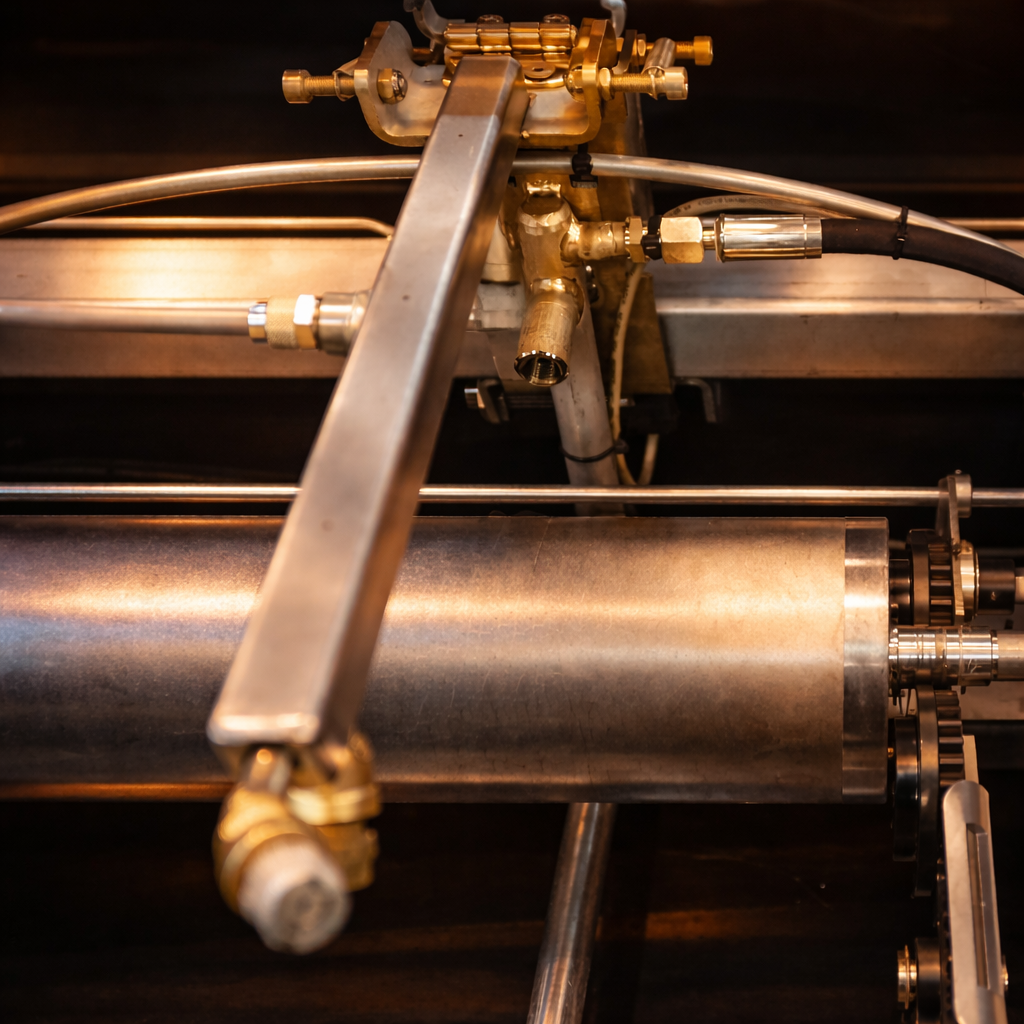

Während Wagensysteme das Handling optimieren und rotierende Düsen die Herausforderungen bei der Eimerreinigung lösen, erzeugt das Pumpsystem den nötigen Druck und Durchfluss für eine gründliche Reinigung. Moderne Systeme bieten verschiedene Pumpenkonfigurationen – je nach Flüssigkeitstyp, Sicherheitsanforderungen und Produktionsbedarf:

- Pneumatische Pumpen sind Standard bei ATEX-zertifizierten Lösungsmittelsystemen und gewährleisten eine sichere, zuverlässige Leistung überall dort, wo Funkenschutz essenziell ist.

- Elektrische Pumpenoptionen ermöglichen höheren Druck und größere Durchflussmengen – was die Reinigungszeit verkürzt und die Reinigungsleistung konsistenter macht. Besonders wertvoll in Hochvolumenumgebungen oder bei stark verschmutzten Teilen.

- Hochleistungspumpen sind für großformatige Systeme erhältlich – mit einer Leistung von bis zu 600 l/min bei 7 bar Druck – ideal für doppelte Waschkammern und komplexe Geometrien.

Ein wesentlicher Leistungsvorteil liegt im Einsatz von beweglichen Düsenarmen.

Anstelle von statischen Sprühleisten bewegt sich das Düsensystem während des gesamten Waschzyklus und richtet die Reinigungsflüssigkeit aus verschiedenen Winkeln auf die Teile. Dadurch wird eine vollständige Abdeckung erreicht – mit weniger beweglichen Düsen als bei herkömmlichen statischen Systemen. Das bedeutet: geringerer Energie- und Stromverbrauch – und somit deutlich niedrigere Stromkosten.

Dieses System vermeidet Totzonen und sorgt für gleichmäßige, reproduzierbare Reinigungsergebnisse.

Wenn Systeme zusammenarbeiten

Der volle Nutzen automatisierter Reinigung in der Flexoproduktion zeigt sich, wenn jedes Modul als Teil eines integrierten Systems funktioniert.

Anstatt die Teilereinigung als eine Abfolge einzelner Aufgaben zu betrachten, setzen moderne Druckereien auf kombinierte Lösungen, die den gesamten Reinigungsprozess automatisieren.

In einem typischen Flexo-Verpackungsbetrieb umfasst eine integrierte Konfiguration beispielsweise das laden per Wagen für eine einmalige Handhabung, rotierende Düsensysteme zur Reinigung von Eimern und Farbbehältern sowie ein leistungsstarkes elektrisches Pumpsystem, das für konstanten Druck und kürzere Waschzyklen sorgt. Zusammengenommen bilden diese Elemente ein vollständig automatisiertes Teilereinigungssystem, das speziell auf die Anforderungen des Flexodrucks ausgelegt ist.

Dieser Ansatz tut mehr als nur reinigen:

Er standardisiert die Reinigungsqualität über alle Schichten hinweg, reduziert manuelles Handling und unterstützt schnellere Jobwechsel – alles entscheidende Faktoren in der heutigen High-Mix-/Short-Run-Produktion. Darüber hinaus schützt er Farbkammern, Wannen und andere kritische Komponenten, da die Risiken manuellen Transports und Schrubben vollständig eliminiert werden.

Aus betrieblicher Sicht führt eine integrierte, automatisierte Teilereinigung zu:

-

Höherer Maschinenverfügbarkeit

-

Weniger Produktionsunterbrechungen durch reinigungsbedingte Probleme

-

Geringeren Wartungskosten durch weniger beschädigte Teile

Viele Flexodruckereien sehen bereits nach kurzer Zeit eine Amortisierung ihrer Investition – dank:

-

Geringerer Personalbindung

-

Besserer Auslastung der Druckmaschinen

-

Zuverlässiger, reproduzierbarer Reinigungsleistung, die eine gleichbleibend hohe Druckqualität unterstützt

Die richtige Konfiguration für Ihren Drucksaal wählen

Jeder Flexobetrieb hat seine eigene Kombination aus Druckmaschinen, Teiltypen, Reinigungsflüssigkeiten und Produktionsplänen.

Deshalb gibt es kein „Standard“-Reinigungssystem, das für jeden Drucksaal gleichermaßen geeignet ist. Der effektivste Ansatz besteht darin, die Konfiguration der Teilereinigungsanlage auf die spezifischen betrieblichen Anforderungen abzustimmen.

Teiltypen und Reinigungsvolumen:

Produktionsstätten mit hohem Durchsatz und einer Vielzahl von Farbkammern, Wannen, Eimern und Werkzeugen profitieren in der Regel von integrierten Systemen, die Wagenhandling, Eimerreinigung und Hochdruckpumpentechnologie kombinieren. Kleinere oder spezialisierte Linien legen möglicherweise mehr Wert auf ergonomisches Handling oder gezielte Reinigungslösungen für bestimmte Komponenten.

Platzbedarf und Anordnung:

Der Platzbedarf und die Zugänglichkeit sind entscheidende Faktoren. Die Maschinen sind sowohl in kompakten als auch großformatigen Ausführungen erhältlich – mit flexiblen Waschbereichskonfigurationen, um die Kapazität optimal an den verfügbaren Raum anzupassen.

Lösungsmittel- oder wasserbasierte Reinigung:

Wenn in Ihrem Betrieb mit Lösungsmitteln gearbeitet wird, sind ATEX-zertifizierte Anlagen entscheidend, um einen sicheren und normgerechten Betrieb zu gewährleisten. Für wasserbasierte oder alternative Reinigungsflüssigkeiten liefern Standardkonfigurationen dieselbe Reinigungsleistung – jedoch ohne den zusätzlichen Aufwand einer ATEX-konformen Ausführung.

Individuell abgestimmtes Systemdesign

Anstatt Standardanlagen von der Stange zu liefern, werden Reinigungssysteme in der Regel individuell auf Ihre Anforderungen abgestimmt – basierend auf Maschinentyp, Teilgrößen, Waschzyklen und dem verfügbaren Platz.

So wird sichergestellt, dass Reinigungsleistung, Ergonomie und Durchsatz optimal auf Ihr Produktionsumfeld abgestimmt sind.

Modellreihen wie die PK-Serie – erhältlich in kompakten, XL- und XXL-Formaten – ermöglichen eine skalierbare Kapazität vom Schmalbahndruck bis hin zu großformatigen Verpackungslinien.

Mehr über die Modelle erfahren Sie in unseren Broschüren, die Sie hier herunterladen können.

Den nächsten Schritt in Ihrem Reinigungsprozess planen

Manuelle Teilereinigung mag früher bei längeren Auflagen und selteneren Jobwechseln ausgereicht haben – doch das heutige Flexoproduktionsumfeld verlangt nach Schnelligkeit, Konstanz und Arbeitssicherheit.

Automatisierte Systeme nehmen nicht nur die körperliche Belastung durch das Schrubben und Handling von Komponenten ab – sie schaffen zudem einen kontrollierten, reproduzierbaren Reinigungsprozess, der eine gleichbleibende Druckqualität und eine höhere Maschinenauslastung unterstützt.

Durch die Integration ergonomischer Wagensysteme, spezieller Eimerreinigung und leistungsstarker Pumpentechnologie bieten moderne Teilereinigungssysteme einen zuverlässigen und effizienten Reinigungsablauf.

Wenn Sie Konfigurationsoptionen, ATEX-Anforderungen oder die zu erwartende Amortisation in Abhängigkeit von Ihrem Produktionsvolumen besprechen möchten, steht Ihnen unser Team gerne zur Verfügung.